Các loại khuôn nhựa phổ biến và ứng dụng của chúng

Thiết kế khuôn ép nhựa là gì?

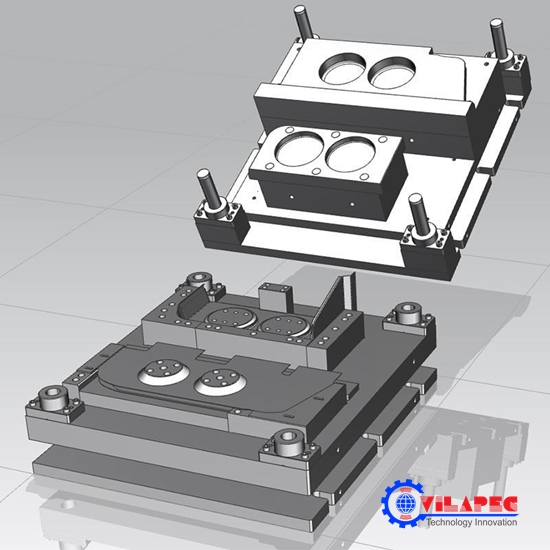

Thiết kế khuôn mẫu là một quá trình quan trọng trong ngành công nghiệp sản xuất, đặc biệt là trong sản xuất hàng loạt. khuôn mẫu được sử dụng để định hình và tạo ra các sản phẩm có hình dạng và kích thước nhất định. Quá trình thiết kế khuôn nhựa đòi hỏi sự kết hợp giữa kỹ thuật và nghệ thuật để tạo ra các khuôn ép nhựa chính xác, hiệu quả và bền vững.

Khái niệm và tầm quan trọng

khuôn mẫu là một công cụ hoặc thiết bị được sử dụng để sản xuất hàng loạt các sản phẩm có hình dạng cố định. thiết kế khuôn mẫu là gì Thiết kế khuôn mẫu là quá trình tạo ra khuôn ép nhựa từ bản vẽ kỹ thuật đến sản phẩm thực tế. Quá trình này bao gồm nhiều bước như nghiên cứu, thiết kế, chế tạo, thử nghiệm và điều chỉnh.

Tầm quan trọng của thiết kế khuôn nhựa nằm ở chỗ nó ảnh hưởng trực tiếp đến chất lượng sản phẩm cuối cùng, hiệu quả sản xuất và chi phí sản xuất. Một khuôn mẫu được thiết kế tốt có thể giảm thiểu lỗi sản xuất, tăng năng suất và đảm bảo chất lượng sản phẩm ổn định.

Kết luận

Thiết kế khuôn nhựa là một quá trình phức tạp và đòi hỏi sự kết hợp giữa kỹ thuật và nghệ thuật. Để có được một khuôn mẫu chất lượng, cần phải có sự hiểu biết sâu rộng về các yếu tố kỹ thuật, chất liệu và quy trình sản xuất. Một khuôn mẫu được thiết kế tốt không chỉ đảm bảo chất lượng sản phẩm mà còn giúp tiết kiệm chi phí và tăng hiệu quả sản xuất.

1. Công nghệ CAD/CAM

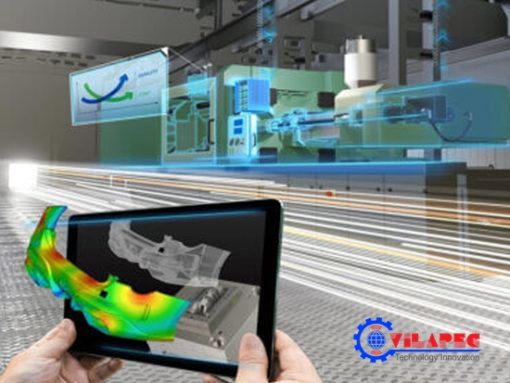

CAD (Computer-Aided Design) và CAM (Computer-Aided Manufacturing) là hai công nghệ quan trọng trong thiết kế và chế tạo khuôn ép nhựa. Công nghệ CAD cho phép các kỹ sư và nhà thiết kế tạo ra các bản vẽ kỹ thuật số chi tiết và chính xác của khuôn nhựa. Sau đó, các bản vẽ này được sử dụng trong công nghệ CAM để điều khiển các máy móc gia công như máy CNC, máy EDM, đảm bảo độ chính xác cao trong quá trình chế tạo khuôn mẫu.

Lợi ích:

Độ chính xác cao: Công nghệ CAD/CAM giúp tạo ra các bản vẽ và sản phẩm với độ chính xác cao, giảm thiểu lỗi trong quá trình sản xuất.

Tiết kiệm thời gian: Quá trình thiết kế và chế tạo khuôn ép nhựa được thực hiện nhanh chóng và hiệu quả hơn.

Tối ưu hóa thiết kế: CAD cho phép thực hiện các phép phân tích và mô phỏng, giúp tối ưu hóa thiết kế trước khi chế tạo thực tế.

2. In 3D (3D Printing)

Công nghệ in 3D ngày càng trở nên phổ biến trong thiết kế khuôn mẫu, https://vilapec.com/thiet-ke-khuon-ep-nhua-tai-ha-noi đặc biệt là trong việc tạo ra các mẫu thử và khuôn nhựa phức tạp. In 3D cho phép tạo ra các chi tiết với hình dạng phức tạp mà các phương pháp gia công truyền thống khó có thể thực hiện được.

Lợi ích:

Tạo mẫu nhanh: In 3D giúp tạo ra các mẫu thử nhanh chóng, giảm thời gian phát triển sản phẩm.

Tiết kiệm chi phí: Việc tạo mẫu thử và khuôn mẫu bằng in 3D có chi phí thấp hơn so với các phương pháp truyền thống.

Khả năng tùy chỉnh cao: In 3D cho phép tạo ra các thiết kế tùy chỉnh và phức tạp, đáp ứng nhu cầu đa dạng của khách hàng.

3. Công nghệ mô phỏng (Simulation)

Công nghệ mô phỏng cho phép các nhà thiết kế kiểm tra và đánh giá hiệu suất của khuôn nhựa trước khi chế tạo thực tế. Các phần mềm mô phỏng giúp dự đoán cách khuôn mẫu hoạt động trong điều kiện thực tế, phát hiện các lỗi và tối ưu hóa thiết kế.

Lợi ích:

Phát hiện sớm lỗi thiết kế: Mô phỏng giúp phát hiện các lỗi thiết kế trước khi chế tạo thực tế, giảm thiểu rủi ro và chi phí sửa chữa.

Tối ưu hóa quy trình: Các phép mô phỏng giúp tối ưu hóa quy trình sản xuất, nâng cao hiệu suất và chất lượng sản phẩm.

Tiết kiệm thời gian và chi phí: Việc kiểm tra và điều chỉnh thiết kế qua mô phỏng giúp tiết kiệm thời gian và chi phí trong quá trình phát triển sản phẩm.

4. Công nghệ CNC (Computer Numerical Control)

Công nghệ CNC là một phần không thể thiếu trong gia công khuôn mẫu. CNC cho phép điều khiển chính xác các máy móc gia công như máy phay, máy tiện, máy mài thông qua các chương trình điều khiển số, đảm bảo độ chính xác cao trong quá trình chế tạo khuôn ép nhựa.

Lợi ích:

Độ chính xác cao: CNC giúp gia công các chi tiết khuôn ép nhựa với độ chính xác cao, đảm bảo chất lượng sản phẩm cuối cùng.

Tự động hóa sản xuất: CNC cho phép tự động hóa quá trình gia công, giảm thiểu sự can thiệp của con người và tăng hiệu suất sản xuất.

Linh hoạt trong sản xuất: CNC có thể gia công nhiều loại chi tiết khác nhau, đáp ứng nhu cầu đa dạng của sản xuất.