Nguyên lý cơ bản và ứng dụng của khuôn ép nhựa

Công nghệ hiện đại trong chế tạo khuôn ép phun nhựa

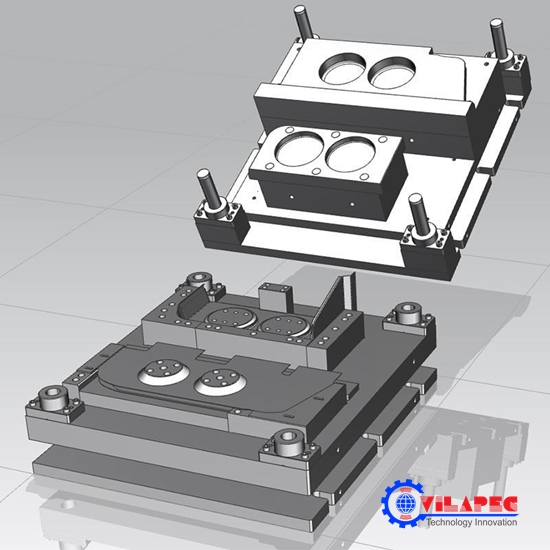

Giới thiệu về công nghệ hiện đại trong chế tạo khuôn ép nhựa

Công nghệ hiện đại đã và đang thay đổi cách thức chế tạo khuôn đúc nhựa, 7 sai lầm phổ biến khi chế tạo khuôn ép nhựa từ thiết kế, gia công đến sản xuất. Những công nghệ tiên tiến như CAD/CAM, CNC, in 3D, và phân tích mô phỏng CAE (Computer-Aided Engineering) đã giúp nâng cao độ chính xác, giảm chi phí và thời gian sản xuất.

Công nghệ hiện đại đang thay đổi cách thức chế tạo khuôn ép phun nhựa, từ thiết kế, gia công đến sản xuất. Các công nghệ tiên tiến như CAD/CAM, CNC, in 3D, và phân tích mô phỏng CAE đã giúp nâng cao độ chính xác, giảm chi phí và thời gian sản xuất. Việc áp dụng các công nghệ này không chỉ giúp các nhà sản xuất tạo ra các sản phẩm chất lượng cao mà còn nâng cao hiệu quả và cạnh tranh trên thị trường.

Ứng dụng của khuôn đúc nhựa

Khuôn ép phun nhựa có ứng dụng rộng rãi trong nhiều lĩnh vực khác nhau. Trong ngành ô tô, chúng được sử dụng để sản xuất các bộ phận như bảng điều khiển, tay nắm cửa và các chi tiết nhỏ khác. Trong ngành điện tử, khuôn đúc nhựa được sử dụng để sản xuất vỏ máy tính, điện thoại di động, và các thiết bị gia dụng. Ngành y tế cũng sử dụng khuôn ép nhựa để sản xuất các thiết bị y tế như ống tiêm, hộp thuốc và các bộ phận khác.

Ưu điểm của khuôn đúc nhựa

Quá trình ép nhựa có nhiều ưu điểm vượt trội. Thứ nhất, tài liệu thiết kế khuôn ép nhựa nó cho phép sản xuất hàng loạt các sản phẩm có độ chính xác cao và chi tiết phức tạp. Thứ hai, thời gian chu kỳ sản xuất ngắn, giúp tăng năng suất và giảm chi phí. Thứ ba, khuôn ép nhựa có khả năng tái sử dụng cao, làm giảm lãng phí nguyên liệu. Cuối cùng, sản phẩm nhựa có độ bền cao, nhẹ và có thể chịu được nhiều điều kiện môi trường khắc nghiệt.

Thách thức trong chế tạo khuôn ép nhựa

Tuy nhiên, chế tạo khuôn ép phun nhựa cũng không thiếu thách thức. Đầu tiên là chi phí đầu tư ban đầu cho việc thiết kế và chế tạo khuôn rất cao. Thứ hai, quá trình sản xuất đòi hỏi kỹ thuật cao và sự chính xác tuyệt đối, vì chỉ một sai sót nhỏ cũng có thể làm hỏng cả quá trình sản xuất. Cuối cùng, việc duy trì và bảo dưỡng khuôn ép nhựa cũng rất quan trọng để đảm bảo tuổi thọ và hiệu suất của khuôn.