Máy Xung điện - Máy xung các cỡ

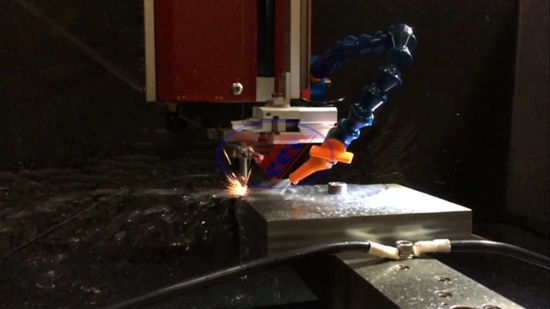

Phương pháp gia công tia lửa điện (Electric Discharge Machining – EDM) được phát triển vào năm 1943 ở Liên Xô bởi hai vợ chồng người Nga tại trường Đại học Moscow là Giáo sư – Tiến sĩ Boris Lazarenko và Tiến sĩ Natalya Lazarenko. Cho đến nay, phương pháp gia công này đã được phổ biến rộng rãi khắp nơi trên thế giới. Nguyên tắc của phương pháp là bắn phá chi tiết để tách vật liệu bằng nguồn năng lượng nhiệt rất lớn được sinh ra khi cho hai điện cực tiến gần nhau. máy xung edm Trong hai điện cực này, một đóng vai trò là dao và một đóng vai trò là phôi trong quá trình gia công.

Trong thập niên 1960 đã có nhiều nghiên cứu sâu rộng về gia công EDM và đã giải quyết được nhiều vấn đề liên quan đến mô hình tính toán quá trình gia công EDM. Trong thập niên 1970 đã xảy ra cuộc cách mạng về gia công trên máy cắt dây EDM nhờ vào việc phát triển các máy phát xung công suất lớn, các loại dây cắt và các phương pháp sục chất điện môi hữu hiệu. Hiện nay, các máy EDM đã được thiết kế khá hoàn chỉnh và quá trình gia công được điều khiển theo chương trình số.

Khả năng công nghệ, ưu nhược điểm và phạm vi ứng dụng

Khả năng công nghệ

Bề mặt chi tiết được gia công EDM có thể đạt Ra = 0,63µm khi gia công thô và Ra = 0,16µm khi gia công tinh. Thông thường độ chính xác gia công vào khoảng 0,01mm.

Phương pháp này có thể gia công những vật liệu khó gia công mà các phương pháp gia công truyền thống khó thực hiện như thép tôi, thép hợp kim khó gia công, hợp kim cứng. Đồng thời còn gia công được các chi tiết hệ lỗ có hình dáng phức tạp.

Ứng dụng

Phương pháp này thường gặp trong một số trường hợp sau:

– Biến cứng bề mặt chi tiết làm tăng khả năng mài mòn

– Chế tạo và phục hồi các khuôn dập đã tôi và khuôn bằng hợp kim cứng

– Các lưới sàng, rây bằng cách gia công đồng thời các lỗ bằng điện cực rất mảnh

– Mài phẳng, mài tròn, mài sắc hoặc làm rộng lỗ

– Gia công các lỗ có đường kính nhỏ Ø 0,15mm của các vòi phun cao áp với năng suất cao (từ 15 đến 30s/chiếc), gia công lỗ sâu từ 60mm cho sai số 5µm. https://machineshop.vn/nguyen-ly-hoat-dong-cua-may-xung-dien-edm/ Các lỗ Ø 0,05mm – 1mm với chiều sâu lớn như các lỗ làm mát trong cánh tuabin làm từ hợp kim siêu cứng, các lỗ sâu với tỉ số chiều dài trên đường kính (L/D) lên đến 67

– Loại bỏ các dụng cụ bị gãy và kẹt trong chi tiết (bulông, tarô…)

– Gia công khuôn mẫu và các chi tiết cần độ chính xác cao bằng vật liệu hợp kim cứng

Công nghệ tiên tiến nào đang được áp dụng cho các dòng máy Xung điện CNC, máy cắt dây đời mới: Cùng tìm hiểu thêm tại - Tính năng công nghệ

Không có nhận xét nào:

Đăng nhận xét