Các loại khuôn dập

Quá trình hoạt động của khuôn dập kim loại bắt đầu khi vật liệu kim loại được đặt vào trong khuôn và áp dụng lực lý vào chúng thông qua hệ thống máy ép. khuôn đột dập sẽ tạo ra áp lực lớn để biến đổi hình dạng của vật liệu ban đầu thành sản phẩm cuối cùng theo mẫu của khuôn.

khuôn dập liên hoàn thường được chia thành hai phần: phần dập và phần hỗ trợ. Phần dập là nơi mà nguyên vật liệu được đặt vào và khuôn được áp dụng áp lực để tạo hình, trong khi phần hỗ trợ giúp làm cho quá trình dập diễn ra một cách chính xác và ổn định. Cả hai phần này đều cần phải được chế tạo từ vật liệu chịu được áp lực và nhiệt độ cao.

Tìm hiểu về khuôn dập liên hoàn

khuôn dập liên hoàn được sử dụng trong gia công cơ khí thúc đẩy hiệu quả sản xuất

Gia công đột dập là một trong những phương thức gia công kim loại quan trọng trong sản xuất công nghiệp. Bởi chất lượng của sản phẩm đột dập được quyết định phần lớn do khuôn dập kim loại. cấu tạo khuôn dập Vậy khuôn đột dập là gì? Dưới đây, Vilapec sẽ cung cấp cho bạn những kiến thức về loại khuôn quan trọng này.

khuôn dập là gì? cấu tạo của khuôn dập liên hoàn

khuôn đột dập là dụng cụ dùng trong gia công đột dập với công dụng để tạo hình sản phẩm từ các tấm kim loại, hợp kim mỏng ở trạng thái nguội bởi tác động của áp lực.

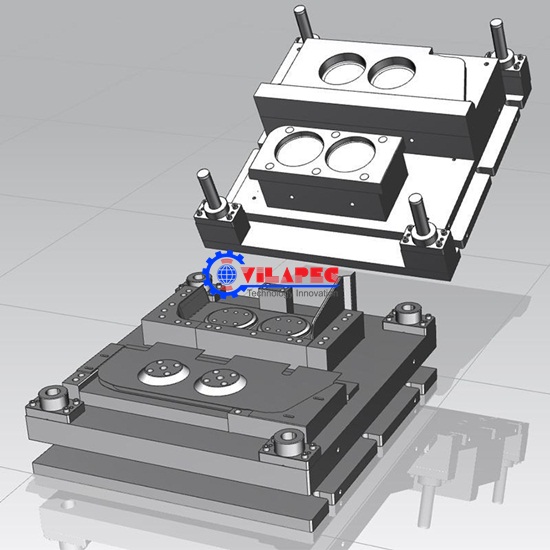

khuôn dập có 2 bộ phận chính là chày và cối, trong đó:

Phần trên của khuôn gọi là chày, được gắn với búa là phần chuyển động để tác động áp lực lên tấm kim loại phôi

Phần khuôn dưới gọi là cối, là phần cố định trong quá trình đột dập

Theo đó, tùy thuộc vào yêu cầu của sản phẩm, mà các khuôn dập được chế tạo khác nhau. khuôn dập kim loại được dùng trong quá trình gia công kim loại tấm ứng dụng để tạo ra các chi tiết phục vụ các ngành chế tạo đồ gia dụng, chế tạo linh kiện ô tô, xe máy, nhà máy công nghiệp,... và nhiều thiết bị khác.

khuôn dập kim loại với các chân dẫn hướng để định vị

Hình 1 dưới đây cho thấy một khuôn dập kim loại để đột dập và thả bằng chốt dẫn hướng . Khoảng cách giữa khuôn đột 3 và khuôn thả 4 là bước tiến dao. Trong quá trình vận hành, vị trí ban đầu của dải được xác định bằng chốt chặn bắt đầu và hai lỗ ở phần đầu tiên được đục lỗ.

Sau khi chốt chặn ban đầu được đặt lại bằng lò xo, dải được nạp thêm một bước nữa và chốt chặn cố định được sử dụng để định vị thô và hai chốt dẫn hướng gắn trên khuôn thả được sử dụng để định vị tốt trong quá trình thả. Độ chính xác của vị trí tương đối của lỗ và hình dạng trên chi tiết được đảm bảo.

Đồng thời đục thêm hai lỗ trên trạm đột, cứ thế tiến hành đột dập liên tục cho đến khi hết dải. Khuôn được gắn với chốt dẫn hướng H7 / r6 và kết nối phải dễ dàng lắp đặt và tháo dỡ khi khuôn được lắp lại, do đó, lỗ cho chốt dẫn hướng trong khuôn là lỗ xuyên qua. Hình dạng của đầu chốt dẫn hướng phải phù hợp để lắp vào lỗ đột khi dẫn hướng và nó phải có độ hở nhẹ với lỗ.

Phương pháp khoảng cách này chủ yếu được sử dụng cho các vật liệu tấm dày hơn, các bộ phận đục lỗ có lỗ và các bộ phận đục lỗ có độ chính xác thấp hơn mức ITl2. Không thích hợp cho vật liệu mềm hoặc các bộ phận đột dập có độ dày tấm nhỏ hơn 0,3 mm, trình tự lắp đặt khuôn dập hoặc các bộ phận đột lỗ có đường kính lỗ nhỏ hơn 1,5 mm, hoặc khuôn dập nhỏ.

Với loại khuôn dập này, khi hình dạng của chi tiết dập không phù hợp để định vị với chốt dẫn hướng (chẳng hạn như đường kính lỗ quá nhỏ hoặc khoảng cách lỗ quá nhỏ, v.v.), lỗ gia công có thể đục lỗ vào phần chất thải của dải và được dẫn hướng bằng chốt dẫn hướng gắn trên tấm cố định của khuôn.

khuôn dập kim loại thường có một thiết bị dẫn hướng và khuôn dập này được dẫn hướng bởi một tấm dẫn hướng có khe hở phù hợp với khuôn lồi, và tấm dẫn hướng được sử dụng để dỡ vật liệu.

Để tạo điều kiện vận hành và tăng năng suất hơn nữa, có thể sử dụng định vị dừng tự động hoặc thiết bị cấp liệu tự động có các bộ phận định vị để định vị.

Hình 2 dưới đây cho thấy một khuôn dập kim loại với chức năng tự động dừng vật liệu. Thiết bị đóng nút tự động bao gồm một thanh chặn, một khuôn lồi để đột mép lòng, và một khuôn lõm.

Hai nguồn cấp dữ liệu của đột và thả được định vị bởi hai chốt chặn bắt đầu, trong khi nguồn cấp dữ liệu thứ ba và tiếp theo được định vị bằng nút chặn tự động.

Vì thanh chặn không bao giờ rời khỏi mặt phẳng phía trên của khuôn lõm, khi nạp liệu, thanh chặn chặn mép khuôn, đồng thời khi đột và thả, khuôn lồi và lõm sẽ đục ra một khoảng trống trên mép khuôn, vì vậy để dải có thể tiếp tục nạp một bước, do đó đóng vai trò của nút chặn vật liệu tự động.

Trong thực tế sản xuất, có các dạng thiết bị chặn tự động khác.

Ngoài ra, khuôn được trang bị một thiết bị áp lực bên, thông qua tác động của cây lau bên và tấm áp lực bên, để ép dải sang phía đối diện, do đó hướng cấp dải chính xác hơn.

Không có nhận xét nào:

Đăng nhận xét