Máy phay tiện CNC có ưu điểm gì hơn gia công thông thường?

Máy phay tiện có ưu điểm gì hơn gia công thông thường?

Máy tiện kết hợp phay CNC có rất nhiều ưu điểm so với gia công thông thường, trong đó, ưu điểm lớn nhất đó là cung cấp độ chính xác rất cao với chất lượng đồng đều.

Khả năng gia công của Máy phay tiện đa năng giúp sản xuất các chi tiết có độ dung sai rất cao, máy phay tiện đa năng do đó máy này thường được ứng dụng trong các ngành sản xuất cao cấp.

Máy tiện - phay CNC có thể hỗ trợ sản xuất với số lượng từ vài chiếc lên đến vài chục nghìn chiếc với chi phí tối ưu hơn hẳn so với các phương pháp gia công khác nhờ quy trình sản xuất vô cùng hiệu quả.

Với sự ra đời của các loại máy CNC ứng dụng trong gia công cơ khí, ngành sản xuất và chế tạo đã có một bước tiến vượt bậc so với thời còn sử dụng các loại máy cơ tay truyền thống, giúp năng suất lao động tăng đáng kể.

Máy phay tiện CNC là một công cụ có kết hợp 2 phương pháp gia công thông dụng nhất hiện nay là tiện và phay, sử dụng được những ưu điểm của từng loại hình gia công nhằm mang đến một sản phẩm chất lượng nhất mà giảm thiểu được nhiều chi phí. Trong bài viết dưới đây, chúng ta sẽ đi vào tìm hiểu công cụ Máy phay tiện CNC, hình thức gia công kết hợp được nhiều doanh nghiệp ưa chuộng và sử dụng phổ biến hiện nay.

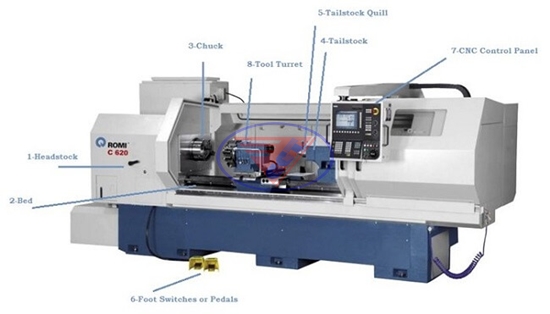

Cấu tạo của Máy phay tiện CNC

Tùy từng loại máy mà sẽ có cấu tạo và đặc điểm khác nhau. Tuy nhiên, nhìn chung, Máy phay tiện đa năng sẽ có cấu tạo bao gồm bộ phận điều khiển, động cơ từng trục, hệ thống xử lý dữ liệu, bàn máy và gá kẹp, dao cắt, hệ thống làm mát và phần bảo vệ bên ngoài.

Bộ phận điều khiển

Đây là bộ phận được ví như “trái tim” của máy CNC, có tác dụng điều khiển, cài đặt và vận hành chương trình làm việc của máy.

Kết cấu của bộ phận điều khiển bao gồm cụm điều khiển máy MCU và cụm dẫn động. Cụm điều khiển được hình thành bởi các thiết bị điều khiển điện tử và thiết bị số. Cụm dẫn động gồm có các động cơ máy móc, hệ dẫn động, khuếch đại và các sensor phản hồi.

Các động cơ từng trục

Máy phay tiện chủ yếu là 3 trục và 5 trục, trong đó, máy 3 trục được sử dụng phổ biến hơn trong chế tạo các khuôn mẫu.

3 trục của máy tiện là X, Y, Z dựa theo hệ trục tọa độ. Mỗi trục được trang bị một động cơ riêng. www.machineshop.vn/may-phay-cnc Trục chính có gắn dao cắt cùng với bàn gá sẽ thiết kế đường đi theo trục cố định.

Hệ thống xử lý dữ liệu

Máy CNC có hệ thống xử lý dữ liệu tốt cùng chất lượng dao mang đến khả năng gia công chuyên nghiệp và chính xác. Đây chính là bước cải tiến của máy CNC so với máy cơ truyền thống. Phần mềm CAM giúp lập trình các bản thiết kế CAD 2D hoặc 3D, tạo ra đường dẫn công cụ cho mô hình trên. Các thao tác hoàn toàn được thực hiện trên máy vi tính.

Bàn máy và hệ thống gá kẹp

Bàn máy có tác dụng để đặt gá kẹp chi tiết hoặc đồ gá. Bàn máy có thiết kế xoay và di chuyển linh hoạt, giúp rút ngắn thời gian gia công và ứng dụng được trên các chi tiết phức tạp.

Dao và đầu gắn dao

Bộ dao của máy gồm khoảng 20 đầu dao với nhiều kích thước từ lớn đến nhỏ cùng nhiều hình dạng khác nhau cho biết gia công trên nhiều biến dạng một cách dễ dàng. Các dao của máy quay với tốc độ vô cùng lớn, được gắn trên đầu gắn có thiết kế có thể gắn được nhiều loại dao gia công công cùng lúc nên có khả năng gia công trên những vật liệu có độ cứng cao, rút ngắn thời gian do không cần thay dao liên tục khi gia công.

Hệ thống làm mát

Hệ thống này có chức năng làm mát cho Máy phay tiện CNC. Trong quá trình gia công, dao quay với tốc độ lớn nên máy CNC sẽ bị nóng. Khi ấy, cần phải có dầu làm mát để hạ nhiệt và kiểm soát nhiệt độ của máy.

Phần khung bảo vệ bên ngoài

Đây là bộ phận có tác dụng bảo vệ an toàn trong khi gia công, hạn chế dầu làm mát bắn ra ngoài.