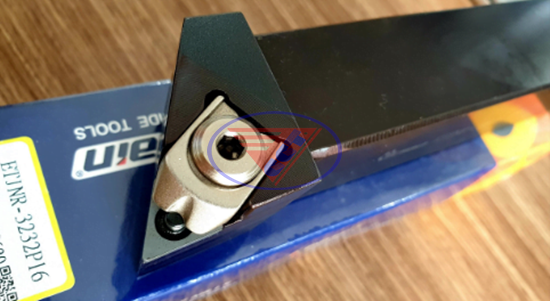

Các đặc điểm của dao tiện và cách chọn dao tiện CNC phù hợp

Điều gì làm cho Mảnh dao tiện NC trở nên tuyệt vời

cán dao tiện Dưới đây là một số lý do khiến dao tiện CNC tuyệt vời hơn so với các dụng cụ cắt khác:

Hiệu quả và tiết kiệm chi phí so với các dụng cụ cắt tương tự khác.

Một số Mảnh Dao như Wo-C có độ bền cao và kéo dài tuổi thọ công việc.

Có nhiều hình dạng và cấp độ khác nhau. Có thể được sử dụng trong các ứng dụng khác nhau.

Tạo ra chất lượng hoàn thiện bề mặt tốt hơn nhiều so với các dụng cụ khác.

Bán kính góc dao, bán kính lưỡi cắt

Bán kính góc dao RE, là một yếu tố quan trọng trong hoạt động tiện. Mảnh dao tiện NC có sẵn trong một số kích cỡ của bán kính mũi như 0.2 – 0.4 – 0.8 . Việc lựa chọn phụ thuộc vào độ sâu cắt D.O.C và bước tiến feed và bề mặt hoàn thiện sau gia công, khả năng bẻ phoi và độ cứng của Insert.

Góc RE nhỏ: Lý tưởng, phù hợp với Ap thấp. Giảm rung khi gia công và góc cắt yếu.

Góc RE lớn: Gia công Ap cao. Bước tiến lớn. Lực cắt hướng tâm tăng và góc cắt vững chắc.

D.O.C (Độ sâu 1 lần cắt) và lực cắt

Mối quan hệ giữa bán kính mũi dao và độ sâu cắt D.O.C ảnh hưởng đến xu hướng rung khi gia công. Các lực hướng tâm đẩy insert ra khỏi bề mặt cắt và đẩy insert theo góc hướng trục hơn khi độ sâu cắt tăng. Tốt nhất là có nhiều lực hướng dọc trục hơn là lực hướng tâm. Các lực hướng tâm cao có thể có tác động tiêu cực đến hành động cắt có thể dẫn đến rung động và hoàn thiện bề mặt xấu. Theo nguyên tắc chung, chọn bán kính mũi RE bằng hoặc nhỏ hơn độ sâu cắt Ap.

Lựa chọn mảnh dao tiện NC một mặt hay hai mặt

Mảnh dao hai mặt (Negative Insert) có góc thoát phoi bằng 0°. Trong khi mảnh dao một mặt (Positive Insert) có góc thoát phoi nhỏ hơn 90 °.

Góc tiếp xúc dao và phôi

Góc tiếp xúc KAPR (hoặc góc dẫn Lead PISR), là góc giữa cạnh cắt và hướng bước nạp. máy tiện cnc giá Điều quan trọng là chọn góc vào / dẫn chính xác để thao tác tiện thành công. Các góc tiếp xúc KAPR và góc dẫn PISR ảnh hưởng: Hình dáng phoi, hướng lực cắt và chiều dài cạnh cắt khi gia công

Góc tiếp xúc lớn (góc dẫn nhỏ): Lực lượng được hướng về phía chấu kẹp phôi. Có ít xu hướng rung động. Lực cắt cao hơn. Dễ bị mài mòn khi gia công phôi Heat-resistant supper alloy và thép sau nhiệt

Góc tiếp xúc nhỏ (góc dẫn lớn): Các lực cắt hướng tâm tăng dần hướng vào phôi sẽ gây ra hiện tượng rung. Giảm lực cắt. Gia công bẻ phoi, phoi mỏng hơn bằng điều chỉnh tốc độ nạp cao hơn. Giảm mài mòn dao cụ. Không thể tiện vai góc 90°

Trên đây là một số thông tin có thể hỗ trợ bạn lựa chọn mảnh dao tiện phù hợp cho các ứng dụng cắt của mình.